Nelle linee alimentari industriali, precisione e affidabilità sono requisiti imprescindibili.

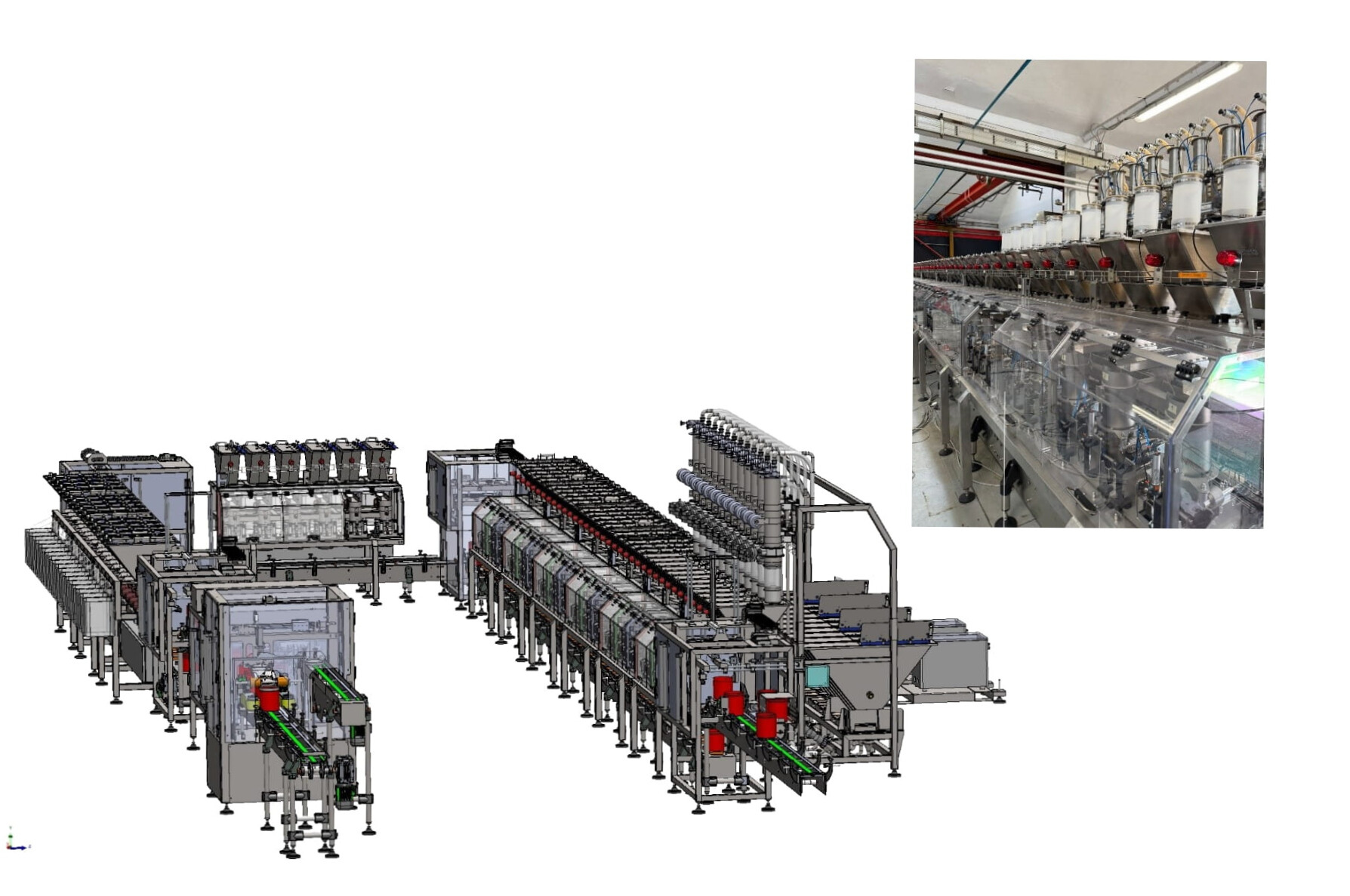

Questo articolo analizza una soluzione tecnica sviluppata per l’applicazione controllata di sale su pasta filante, sfruttando un sistema integrato composto da un dosatore a coclea e un canale vibrante.

Un progetto su misura, pensato per affrontare le criticità tipiche del prodotto e garantire qualità costante in ogni lotto.

La sfida del dosaggio di sale su pasta filante: igroscopicità, variabilità di linea e necessità di uniformità

Il sale, per quanto comune, rappresenta una delle materie prime più complesse da dosare con precisione su scala industriale.

In questo progetto, sviluppato per una linea di produzione di pasta filante, le criticità da affrontare erano numerose e richiedevano soluzioni ingegneristiche mirate.

La prima sfida era legata alla natura stessa del sale: un prodotto igroscopico, cioè in grado di assorbire rapidamente umidità dall’ambiente circostante.

Questo fenomeno tende a favorire la formazione di grumi e ponti interni all’interno dei contenitori di stoccaggio e trasporto, con il conseguente rischio di occlusioni e irregolarità nel dosaggio.

Nei contesti produttivi ad alta intensità, tali interruzioni possono comportare fermi impianto, sprechi di materia prima, perdita di conformità e rallentamenti del ciclo.

A complicare ulteriormente la questione, c’era la necessità di coprire una superficie variabile – da 200 mm a 350 mm – in modo uniforme.

La pasta filante ha caratteristiche fisiche e comportamentali molto particolari: tende a deformarsi, si presenta in strisce disomogenee e ha una viscosità variabile a seconda della temperatura e del tempo di permanenza sulla linea.

Questo rende indispensabile non solo un dosaggio preciso in termini quantitativi (da 10 a 60 Kg/h), ma anche un sistema in grado di adattarsi alla dinamica della linea.

Infine, era essenziale assicurare la totale omogeneità della distribuzione del condimento.

Un condimento disomogeneo compromette la qualità percepita dal consumatore e può alterare le proprietà del prodotto finito, specialmente nel caso di prodotti a base casearia, dove il bilanciamento degli ingredienti incide direttamente sulla conservabilità e sull’aroma finale.

Di fronte a queste esigenze, un semplice sistema meccanico non poteva bastare.

Serviva una soluzione su misura, capace di affrontare in sinergia le tre sfide: natura igroscopica del sale, variabilità dimensionale della linea e necessità di distribuzione omogenea.

La risposta è stata l’integrazione tra un dosatore a coclea con rompiponte e un canale vibrante ottimizzato per la larghezza della linea.

Il dosatore a coclea con rompiponte: cuore pulsante del sistema di alimentazione

Alla base del sistema progettato c’è un dosatore a coclea dimensionato per garantire una portata variabile tra 10 e 60 Kg/h, con una precisione millimetrica.

La scelta di utilizzare una coclea come organo di dosaggio non è casuale: questo sistema è particolarmente adatto al trattamento di polveri e granuli di dimensione omogenea, assicurando una flusso continuo e regolabile.

Il diametro della coclea è stato definito in fase progettuale per garantire il corretto compromesso tra capacità di trasporto e compattezza della struttura.

L’elemento distintivo di questo dosatore, tuttavia, è il rompiponte orizzontale integrato: un sistema meccanico progettato per disgregare i grumi che si formano durante lo stoccaggio.

Il rompiponte lavora in sincronia con la coclea, evitando il compattamento del sale e garantendo un’alimentazione continua e priva di interruzioni.

Il funzionamento è semplice ma efficace: mentre la coclea ruota per trasportare il prodotto, il rompiponte – posizionato trasversalmente – ruota a sua volta, agitando il sale e rompendo i ponti che tendono a bloccare il flusso.

Questa azione previene sia le ostruzioni che le disomogeneità, due delle principali cause di inefficienza nei sistemi di dosaggio tradizionali.

Un ulteriore vantaggio del sistema a coclea con rompiponte è la possibilità di integrare sensori di feedback e sistemi di controllo in loop chiuso.

In questo caso, il dosatore è stato predisposto per lavorare in modalità semi-automatica, ma con la possibilità di essere aggiornato in ottica Industria 4.0.

Il valore aggiunto si traduce quindi anche in scalabilità e adattabilità a future evoluzioni impiantistiche.

Un altro aspetto importante riguarda la manutenzione e la pulizia: il sistema è stato progettato in modo modulare, con coclea estraibile e superfici trattate per resistere alla corrosione salina.

Questo consente operazioni rapide di sanificazione, fondamentali nel settore alimentare, dove le normative igienico-sanitarie sono particolarmente stringenti.

Il canale vibrante: uniformità distributiva e sinergia meccatronica con la linea di produzione

Se il dosatore a coclea rappresenta il cuore del sistema, il canale vibrante è il braccio che distribuisce il prodotto con precisione chirurgica.

Uno dei problemi principali che si presentano nei sistemi di dosaggio tradizionali è la difficoltà di adattare il punto di scarico (tipicamente circolare) a una linea di prodotto larga e dinamica.

In questo caso, il passaggio dal diametro dello scarico del dosatore alla larghezza variabile della linea (200–350 mm) ha richiesto l’inserimento di un canale vibrante calibrato in funzione delle specifiche dimensionali della pasta filante.

Il principio di funzionamento è quello della vibrazione controllata: il prodotto in uscita dalla coclea cade nel canale vibrante, che lo distribuisce in modo uniforme per tutta la larghezza della linea, con una modalità a “cascata”.

Questo effetto, oltre a migliorare l’uniformità visiva, garantisce una distribuzione omogenea del sale sul prodotto, senza accumuli né aree scoperte.

Il sistema vibrante è regolabile in frequenza e ampiezza, permettendo di adattare la velocità di distribuzione in base alle caratteristiche del prodotto e alla velocità della linea.

In particolare, il controllo fine del moto vibrante assicura che il sale venga “allargato” nella corretta misura, seguendo la geometria della pasta filante e accompagnandone il flusso.

La meccatronica gioca qui un ruolo fondamentale: il canale vibrante non è un elemento passivo, ma parte integrante di un sistema coordinato.

Il controllo centralizzato permette di sincronizzare dosaggio e vibrazione, riducendo al minimo le tolleranze e garantendo un flusso di sale regolare. In prospettiva, questo approccio consente l’implementazione di logiche predittive e di auto-taratura, aumentando l’efficienza complessiva della linea.

Anche in questo caso, il design è stato pensato per l’industria alimentare: materiali idonei al contatto alimentare, facile smontaggio per la pulizia, assenza di punti ciechi e possibilità di lavaggio in linea.

La sicurezza del prodotto finito è tutelata in ogni fase, e la conformità normativa è garantita da certificazioni dei componenti e tracciabilità dell’intero processo produttivo.

Il risultato finale è un sistema capace di portare reale valore aggiunto: aumenta la qualità del prodotto finito, riduce gli scarti, minimizza gli interventi manuali e si integra perfettamente nella logica di produzione continua.

Una risposta concreta alle esigenze di precisione, igiene e affidabilità dell’industria alimentare moderna.